Облицовка кромок элементов мебели, качество выполнения которой определяет внешний вид всего изделия после сборки, а, следовательно, и его конкурентоспособность в рыночных условиях. Обеспечение высокого качества обработки детали – это результат выполнения сложной технического задачи, о чем изложено ниже.

Обработка детали происходит в специальном кромкооблицовочном станке, в котором она перемещается со скоростью 20 м/мин., одновременно подвергаясь разным физическим воздействиям: прессованию, нагреву, механической обработке, нанесению клея и т. п. Строго определенного требования к расположению обрабатываемых деталей относительно органов станка нет, так как копирование поверхности заготовки происходит в процессе движения детали в станке. При этом, для данного этапа производства характерна высокая точность изготовления, которая исчисляется сотыми долями миллиметра.

Современные кромкооблицовочные станки на сегодняшний день представляют собой одно из самых сложных оборудований в области мебельного производства. Они включают в себя множество систем, агрегатов и устройств. Часть агрегатов выполняют важные функции обработки: прижим кромочного материала, нанесение клея, торцовка свесов по длине и обработка их по толщине. Некоторые агрегаты выполняют часть функций, отсутствие которых не приведет к полной утрате функциональности, а лишь сделает невозможным выполнение некоторых задач. Так, например, без агрегата обработки углов не удастся скруглить угловые грани прямоугольных деталей и обработать их торцы постформингом.

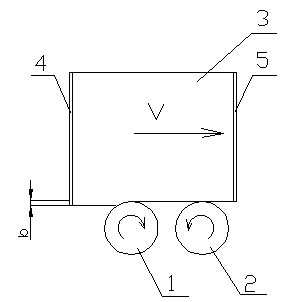

Рисунок 1

Есть в кромкооблицовочных станках устройства, важность функционала которых на первый взгляд не так заметна. Одним из них является агрегат предварительного фрезерования (или прифуговки) кромок. Наличие или отсутствие данной функции ни коим образом не влияет на способность станка справляться с задачами облицовки деталей кромочным материалом. По внешнему виду готовой детали даже специалист не сможет точно сказать, использовалась ли при ее изготовлении прифуговка. В этом случае целесообразно задать вопрос: «Может можно обойтись без прифуговки (тем более, что стоит она как отдельный форматный станок)?» В данной статье мы попробуем подробно ответить на данный вопрос.

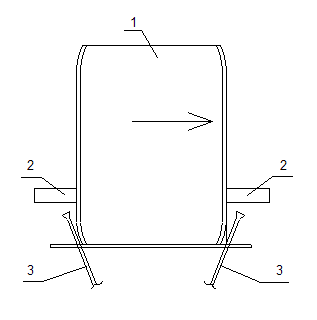

Агрегат прифуговки в кромкооблицовочных станках выполняет функцию предварительного фрезерования кромок деталей перед выполнением облицовки. Его конструкция оснащается двумя фрезами с алмазными резцами (см. рис.1), одна из которых вращается в направлении (позиция 1) подачи детали, а другая – во встречном направлении (позиция 2). Этот способ обработки позволяет в процессе будущей эксплуатации избежать образования сколов и отрыва кромочного материала (позиции 4, 5) с кромок, как в начале, так и в конце заготовки (позиция 3). При выполнении прифуговки с поверхности кромки удаляется слой материала до 3 мм толщиной (обычно 1 мм).

Самая главная задача прифуговки заключается в устранении дефектов раскроя изделий. Это указывается в рекламных каталогах, и об этом информируют на консультациях в фирмах, специализирующихся на продаже станков.

С этим трудно не согласиться. Действительно, предварительное фрезерование позволяет устранить любые дефекты раскроя или предотвратить образование сколов облицовочного материала.

Намного сложнее дело обстоит с геометрическими погрешностями раскроя (см. рис.2). В односторонних кромкооблицовочных станках заготовка подается в станок необработанной поверхностью по направляющей линейке. После этого она надежно фиксируется цепным механизмом конвейера, поэтому в процессе обработки уже не меняет ориентации. Поверхность кромки после прифуговки получается параллельной той линии, относительно которой она располагалась.

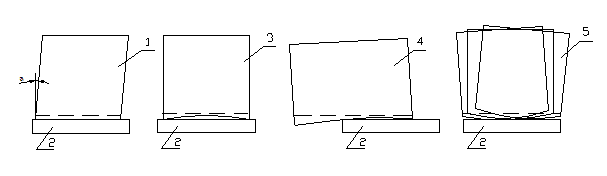

Рисунок 2

В связи с этим исправить неперпендикулярность смежных кромок (см.рис.2, позиция 1) не получится. (На рис. 2 наглядно продемонстрированы погрешности в несколько утрированном виде. Пунктиром показана кромка заготовки после прифуговки). Дело в том, что этот дефект представляет весьма сложную проблему при обработке кромок деталей, так как при ее наличии значительно затрудняется процесс торцовки свесов по длине.

При этом небольшую вогнутость (см. рис. 2, позиция 3) при обработке кромки короткой заготовки можно компенсировать. Однако на заготовках, обладающих большей длиной, чем направляющая линейка, это сделать не удастся, так как высок риск того, что не удастся правильно разместить деталь в станке (рис.2, позиция 4).

Еще больше сложностей возникает с выпуклой кромкой заготовки. В момент базирования ее положение неопределенно, соответственно в процессе обработки можно получить непредсказуемый результат. Таким образом, получается, что процесс прифуговки позволяет устранять не все дефекты раскроя. В частности устранение геометрических дефектов может вовсе не дать желаемого результата.

Используя данные факты, некоторые российские фирмы, специализирующиеся на продаже недорогих кромкооблицовочных станков, убеждают покупателей, что намного проще и дешевле улучшить качество раскроя, чем нести дополнительные затраты на приобретение агрегата прифуговки. Однако, если обратиться к опыту мировых производителей мебели, то становится понятно: если эту опцию приобретают ведущие производители, то ее высоко ценят не только продавцы конечной продукции, но и ее покупатели. Более того, промышленные станки (со скоростью обработки 20 м/мин и выше) без опции прифуговки в Европе практически не купить. И этому есть рациональное объяснение.

Во-первых, сколы и небольшие повреждения кромки могут возникать не только при распиле, но и во время транспортировки и хранения. Особенно риск этого увеличивается, если плиты выполнены из непрочного материала. Именно из таких плит изготавливают мебель 80% отечественных фабрик.

Во-вторых, в промежутках между раскроем и облицовкой на кромках заготовок оседает пыль, что негативно сказывается на прочности клеевого соединения. Отделка кромки перед облицовкой позволяет устранить этот недостаток.

Интересен тот факт, что прифуговка позволяет устранить даже те проблемы, которые с ней никоим образом не связаны. Каждый мастер, которому приходилось в процессе профессиональной деятельности использовать кромкооблицовочные станки, знает, что со временем любой тщательно настроенный станок начинает допускать дефекты, которые выражаются в виде «зарезания» плиты или оставлении лишнего припуска. Подстройка станка позволяет разрешить проблему, но только на незначительный срок. С скором времени она возникает снова. Необходимость постоянной подстройки станка очень мешает работе. Во-первых, на это тратится время, во-вторых, необходимость подстройки зачастую становится очевидной после того, как при обработке заготовки обнаруживается дефект. Есть модели станков, в которых нестабильность работы является результатом конструктивных особенностей, но есть и другие причины. Зная о них, работник сможет эффективно устранить неполадки.

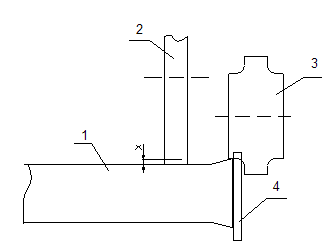

Одной из таких причин нестабильной работы станка по обработке свесов по толщине является то, что после раскроя пилой возникает расширение края плиты на 0,05..0,07 мм (на рис.3 расширение показано утрированно). Глубина дефектного слоя мала и составляет примерно 0,5-1 мм. В результате этого копир (рис.3, позиция 2) фрезерного или циклевального станка, который находится хотя и на малом, но все же удалении от края (рис.3, позиция 1), не в состоянии компенсировать это расширение. Таким образом, при обработке кромки фрезы снимают не тот припуск, который нужно в соответствии с технологическими требованиями, а просто врезается в плиту. Чтобы этого избежать, приходится каждый раз подстраивать положение фрез относительно копира на величину, равную расширению плиты (на рис.3 это Х).

Рисунок 3

Однако величина расширения края плиты в результате раскроя является величиной непостоянной и определяется свойствами материала. При обработке заготовок из другой партии и, даже, другой плиты расширение может отличаться. Таким образом, станки для снятия свеса по толщине то «берут» больше нормы, то – меньше.

В процессе предварительного фрезерования (прифуговки) дефектный слой, который возникает в результате пиления, полностью удаляется, благодаря чему работа фрезерных и циклевальный станков значительно стабилизируется.

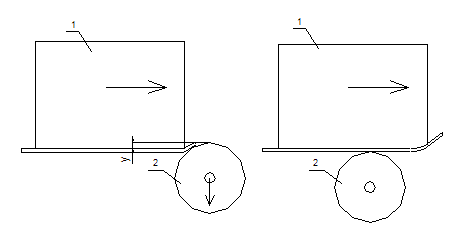

Рисунок 4

А вот нестабильная работа торцовочного агрегата может быть вызвана другой причиной. Дело в том, что в большинстве кромкооблицовочных станков прижим кромочного материала к плите производится посредством роликов (см. рис. 1, позиция 1,2). Положение прижимных роликов регулируется таким образом, что при заходе их на деталь они отжимаются в направлении от детали на некое расстояние (на рис. 4 оно обозначено, как Y). При этом кромочный материал должен прижиматься роликами к плите с существенным усилием, чтобы обеспечить надежное приклеивание. Но в самом начале и конце прижима кромочного материала, за счет отжима ролика от заготовки имеет место незначительная деформация углов (на рис. 4 этот процесс изображен утрированно). Особенно это заметно при облицовке тонким кромочным материалом мягких плит.

При выполнении процесса торцовки проблем на первой и второй стороне не возникает, а вот на третьей и четвертой – да. Дело в том, что при грамотно отрегулированной пиле (см. рис. 5, позиция 3)край отторцованного кромочного материала располагается на одной линии с копиром (см. рис. 5, позиция 2), но из-за деформации угла от выступает за его край, при этом создается видимость лишнего припуска (правая сторона на рисунке 5). В принципе можно настроить пилу таким образом, чтобы устранить данный эффект (см. рис. 5 с левой стороны), но стоит учитывать, что степень деформации углов зависит исключительно от материала плиты и не является постоянной величиной. Таким образом, изменение настроек агрегата дает временный эффект. Деформация углов более плотной плиты будет меньше, поэтому, если не изменить настройки, плиты начнут «зарезать». Прифуговка идеально решает данную проблему. Она устраняет дефектный слой заготовки, тем самым устраняя причину нестабильности.

Рисунок 5

Таким образом, процедура прифуговки позволяет улучшить работу кромкооблицовочного станка, увеличивая качества работы двух других агрегатов.

При этом очень важно правильно использовать агрегат для прифуговки. Нередко происходит ситуация, когда производственное предприятие закупает станок с прифуговкой, но при этом в цехе остаются и другие станки, не обладающие данной опцией. И у работников соответственно возникает вопрос: «Какой припуск снимать с кромки?» Чтобы не менять настроек при раскрое и делить потоки деталей для каждого кромкооблицовочного станка, многие принимают решение о настройке минимально припуска в 0,2-0,3 мм. Только вот при установке такого припуска нет гарантии, что на длинных деталях будут устранены геометрические деформации. А это значит, что на заготовках могут остаться участки со сколами и ступеньками от подрезки. Нормальная работа фрез может быть обеспечена только при установке большого припуска. Если он мал, то при обработке имеет место процесс скобления, характеризующийся повышенным трением. В результате этого фрезы быстро затупляются. Мы рекомендуем устанавливать припуск на величину в 1 мм. Но при этом необходимо или разделять потоки деталей на раскрое, или заменять все старое оборудование на станки с функцией прифуговки.

На основании вышеизложенного можно сделать вывод, что наличие станка с функцией предварительного фрезерования кромок (прифуговки) обеспечивает стабильность в работе других агрегатов, а, следовательно, в значительной степени улучшает качество результата работы всего кромкооблицовочного станка.